Home > Highlighting JAPAN > Highlighting Japan July 2017 > 伝統を守り、進化させる

Highlighting JAPAN

セラミックで問題を解決する

日本ガイシ株式会社は、革新的技術で新事業の開拓を続けている。

1919年、日本ガイシ株式会社は碍子専業として設立した。以来、日本の電力インフラ整備を碍子製造によって支えてきたが、1960年代の不況を転機に、経営の多角化を目指し新しい事業領域に取組んできた。

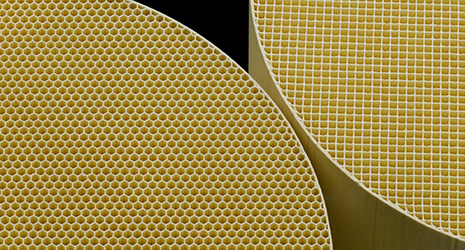

現在、日本ガイシの主な事業領域は、エネルギー、エコロジー、エレクトロニクスで、これを支えているのが、特別高圧碍子の製造で培った独自のセラミック技術である。その代表的な製品の一つが自動車の排ガス浄化用セラミック部品、ハニカム構造の触媒担体「ハニセラム」である。

同社がこの研究開発に着手したのは1971年。排ガス問題が浮上した時期だった。

当時、排ガス浄化装置の主流は粒状のセラミックスに触媒を塗布したペレット式だった。ペレット式は定期交換が容易だが、粒同士がこすれて触媒が剥がれたり、排ガスが通過しにくいなどの欠点があった。

日本ガイシは、碍子で培った伝統的なセラミックスの成形法である「押し出し成型」技術で、円柱状のセラミックスを押し出してハニカム構造の部品を作ることに挑戦した。

完成した「ハニセラム」は円筒形の一体構造。内部は薄い壁で蜂の巣状に細かく仕切られているためペレット式より触媒塗布面積が増え排ガス浄化効率に優れるものとなった。

1976 年1月、ようやく納得できる壁厚12mil(約0.3mm)300 セルのサンプルが完成。直ちに評価試験のため米国フォード社に空輸された。結果を待つ研究所に、1976年4月、“TEST RESULTS EXCELLENT & PERFECT !”というテレックスが入る。フォード社が初めてハニセラムの発注を決定した。

「ハニセラムは自動車部品ですので、高精度で大量に同じ規格のものを作ることが求められます。しかし、セラミックスは焼き物ですから、縮むだけではなく変形しやすいのです。それを独自の技術で形状を保ったまま焼成しているのです」と同社広報担当の澤藤阿木さんは説明する。

1976年の生産開始以来、ハニセラムの基本構造は変わらない。しかし、同社はセルを区画する壁の厚みとセル数を当初の12 mil/300セルから2 mil(0.05mm)/900セルまで向上させた。

「ハニセラムの壁は多孔質で、孔が多いほど触媒を塗布する面積が増え排ガス浄化性能が向上します。一方で、孔が多いほど構造的に脆くなるため、衝撃に強く、かつ排ガス浄化性能も高い、最適気孔率を求めた製品開発を続けているのです」と澤藤さんは説明する。同社は、今や欧米、アジア、アフリカで生産を行い、生産累計は14億個以上に達している。

エネルギーの分野では、日本ガイシは世界で初めてメガワット級の電力貯蔵システム・NAS電池を実用化し、「電力は貯められない」という常識を覆した。

NAS電池は、マイナス極にナトリウム(Na)、プラス極に硫黄(S)、両電極を隔てる電解質にファインセラミックスを用いて充放電を繰り返す。大容量でありながらコンパクトサイズで、高エネルギー密度、しかも長期にわたって安定した電力供給が可能という特長を持ち、再生可能エネルギーの安定化、節電対策やエネルギーコスト削減、環境負荷低減に貢献するシステムだ。

原理はアメリカで発表され、国内外で研究開発が行われたが、実用化には至っていなかった。大量生産を可能にするカギを握るのは、正負両極を隔てるβアルミナ固体電解質で、日本ガイシは独自のセラミックスの技術で突破し、2002年に事業化にこぎつけた。

現在、NAS電池は、非常用電源としての用途の他に、スマートグリッドや島しょ部・マイクログリッドでの分散電源エネルギーの調整用途として千葉県の柏の葉スマートシティ、隠岐諸島などに導入されているほか、海外では、イタリア南部の再生可能エネルギー発電分を電力需要の多い北部に既存の送電線で効率よく送るために導入されている。今後の本格化が期待される再生可能エネルギーの安定化用途では、青森県六ヶ所村の風力発電所、稚内の太陽光発電所に導入されている。

日本ガイシの製品開発はさらに進化を続けている。例えば、ウエアラブル・デバイス用チップ型セラミックス二次電池、亜鉛二次電池、さらには超高輝度のレーザーやLEDを実現する窒化ガリウムウエハーなど、いずれも今までにないものばかりである。

© 2009 Cabinet Office, Government of Japan