Highlighting JAPAN

鋼鉄より強く、軽いセルロースナノファイバー

日本の研究グループが、木材を原料とする、環境に優しく、強く軽い新素材「セルロースナノファイバー」を高効率で製造する技術を開発した。

木材の細胞の一つ一つは細胞壁によって囲まれている。この細胞壁は鉄筋コンクリートと同じような構造になっている。コンクリートに該当するのがリグニンと呼ばれる高分子で、鉄筋に該当するのがセルロースだ。このセルロースをほどいて再構成したのがセルロースナノファイバー(CNF)である。セルロースは細胞壁の成分の半分を占めているので、木材には豊富にセルロースが含まれていることになる。

近年、CNF製造技術の開発競争が、激しさを増している。大きな理由は、CNFが鋼鉄の5分の1の軽さでありながら、鋼鉄の約5倍の強度を持っていることにある。CNFをプラスチック樹脂と混ぜるだけで、軽く強い複合材を作ることができる。

自動車や家電などには、プラスチックや合成繊維など、多くの化学品が使われている。化学品の主な原料は石油であり、日本の石油消費量の約23%を占める。化学品をCNFで補強した複合材に転換できれば、石油消費量を減らすだけでなく、製品の軽量化によるCO2排出減少にもつながる。

自動車を例に取ると、車体重量の約9%(約110kg)を占めるとされるプラスチック樹脂部材をCNF強化樹脂に置き換えれば、約20kgの軽量化が可能となり、燃費の大幅な改善が期待できる。

日本の産業にとって何より有望なのは、木材という天然資源を活用できることだ。日本は多くの資源を海外からの輸入に依存しているが、木材は国内で量産可能な数少ない資源である。日本の国土に占める森林の割合は約7割と、先進国の中でトップクラスだ。

こうした背景もあって、国を挙げて研究開発を推し進める機運が高まっている。政府が今年6月に閣議決定した「日本再興戦略2016」では「CNFの国際標準化・製品化に向けた研究開発」が明記された。また、経済産業省は「2020年にCNFを量産化し、2030年には関連市場を年間1兆円にする」という目標を掲げている。

しかし、CNFとプラスチック樹脂を混ぜるまでに多くの工程を必要とするため、CNF強化樹脂は1kgあたり1万円と、製造コストが高くなっている。いかに効率的な方法で質の高いCNFを作るかが、研究課題の一つとなっている。

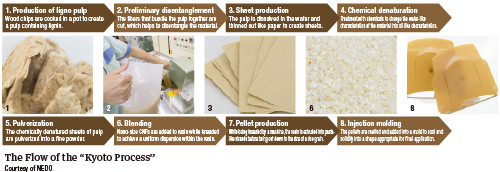

こうした中、今年3月、国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)のプロジェクトにおいて、京都大学を主体とする産学連携グループが、製造コストをこれまでの10分の1に抑え、原料である木材チップからCNF強化樹脂複合材までを一気通貫で製造する方法(京都プロセス)の開発に成功した。

コストを抑えるために京都プロセスに導入された一つが、「化学変性」である。従来の製法では、原料となるパルプをナノメートルサイズの繊維まで解きほぐす「ナノ化」を行った後、化学処理を加えることで、プラスチック樹脂と混ざりやすい性質を持たせる必要があった。

「多くの樹脂は油に近い性質を持っています。一方のCNFは水と親和性が強い。油と水の性質のものを混ぜても、サラダドレッシングと同様、なじんでくれないのです」とNEDO材料・ナノテクノロジー部の佐々木健一氏は語る。

この課題を解決するために、研究チームは、化学処理によってCNFを油の性質に近づける化学変性を実現、これによって、工程の簡略化につながった。さらに、パルプを化学変性した後にナノ化を行い、それから樹脂と混ぜるという工程にした。化学変性する前にナノ化をするとその後の工程が難しくなるからである。

京都プロセスで生まれるCNFの特徴の一つは、リグニンが適度に残された「リグノCNF」であることだ。世界中の研究者はリグニンを不要と考え、リグニンのないCNFを作ろうとしてきた。しかし、リグニンを取り除くと、セルロースが傷み、耐熱性があがらないという課題があった。京都プロセスではあえてリグニンを残すことで、耐熱性の高いCNFを作ることに成功している。

「今後は、『京都プロセス』で製造されたCNFを複数の企業や公的機関にサンプル提供し、ユーザーの声を反映しながら、実用化への歩みを進めていきます」と佐々木氏は言う。

© 2009 Cabinet Office, Government of Japan