Home > Highlighting JAPAN > Highlighting Japan April 2018 > 科学技術

Highlighting JAPAN

幅広い応用に向けた自己治癒セラミックス

日本の研究チームが、航空機エンジンのタービン翼など幅広い分野で使用できる自己修復の構造を持つ新しい自己治癒セラミックスの研究に取組んでいる。

部品などに亀裂が生じるとそこで化学反応が起こり、損傷を自ら修復する自己治癒材料と呼ばれる素材がある。2017年12月、航空機エンジンに使用することを想定した新しい自己治癒セラミックスが発表された。この新素材は、国立研究開発法人科学技術振興機構の先端的低炭素化技術開発という研究プログラムにおいて、素材研究に携わってきた国立大学法人横浜国立大学(以下:YNU)が国立研究開発法人物質・材料研究機構と共同開発した。

「1995年、自己治癒セラミックスはYNUの研究グループによって発見されました。そもそも素材が自己修復する現象は数十年前から確認されていましたが、当時は自己治癒の仕組みに未解明の部分が多く、研究者がその現象を見逃すことも多くありました。しかも1200℃前後の限られた温度域でしか治癒が起こらなかったため、研究開発が手探り状態で始まりました」とYNU大学院工学研究院の中尾航教授は話す。

21世紀に入ると、自己治癒セラミックスを製品などに活用するための研究が本格化し、現在、自己治癒材料の研究は高分子材料やコンクリートなどの様々な分野で行われている。

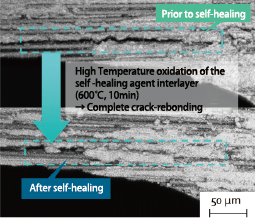

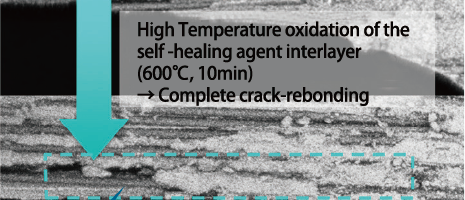

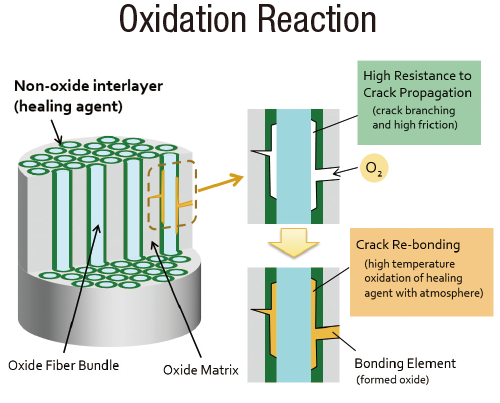

「自己治癒材料は、ごく簡単に言うと、人工素材に我々人間が行う新陳代謝の機能を埋め込んだようなものです。セラミックスに亀裂が入ると酸素が流入し、そこで酸化反応が誘起され、やがて反応熱と酸化物生成による体積膨張により亀裂面の再接合が起こります。この現象は骨折の治癒過程、最初に炎症や発熱が起こり修復期から改変期へと移行して骨が元通りになる過程と非常によく似ています。自己治癒セラミックスの開発では、人体の新陳代謝を促進する体液ネットワークが大きなヒントになり、どのように自己治癒材料をセラミックスに埋め込むかが開発の鍵でした」と中尾教授は話す。

開発された新たな自己治癒セラミックスは、ジェットエンジンの排気温度に相当する1000℃の場合、最速1分で損傷を完治させることが可能である。従来の素材では、修復までに1000時間程度を要していたことに比べると格段の進歩である。現在、航空機エンジンのタービン翼には合金製の部品が使われているが、これを重量の軽い耐熱セラミックス部品に代えられれば、15%程度の燃費向上が期待できるため、この新素材に世界中から大きな注目が集まっている。

「航空機用部品の場合、数多くの国際規格や国際認証をクリアしなければなりません。われわれが実用化の目安と考えているのは2030年以降で、初の国産ジェットエンジンへの搭載が目標になっています」と中尾教授は話す。

今回開発された自己治癒セラミックスは400℃程度の温度域から自己治癒能力を発揮するため、航空機以外の様々な産業にも応用が可能とされている。

「軽くて熱に強いセラミックスは様々な用途に使うことができます。今回開発した自己治癒セラミックスは自動車のエンジン部品や電気製品の接点、コーティング材などにも応用可能で、人工衛星の部品などメンテナンスの困難な場所に使うことができれば、さらに大きな効果を発揮するでしょう」と中尾教授は話す。

自己治癒セラミックスの最大のメリットは部品類の長寿命化とメンテナンスフリー化であるが、中尾教授の研究グループではその可能性をさらに一歩進めた研究も行っている。

「部品の壊れ方を管理して、自己修復性を高めれば、自己治癒を繰り返しながら強度や機能が向上していく素材を作ることも可能です。これは骨折した箇所の骨がケガの前より丈夫になるのと同じです。また、日本の伝統的な漆器や木造建築などが長年に渡って使い込むほど、強度を増し、使い勝手が良くなっていくのとも似ています」と中尾教授は話す。

日本はセラミックス焼成技術で世界の先端を行く。自己治癒セラミックスの技術を追究することで安全と安心の可能性を広げることが期待される。

© 2009 Cabinet Office, Government of Japan